摄像头模组必备组件-光学镜头分析(2)

光线在穿过镜头时,会发生非常复杂的折射过程才能到达图像传感器。这些复杂的折射过程会使图像传感器上的成像与根据高斯光学得到的理论结果产生差距,这就是像差。像差无法完全消除,所以这个世界不存在完美的镜头。

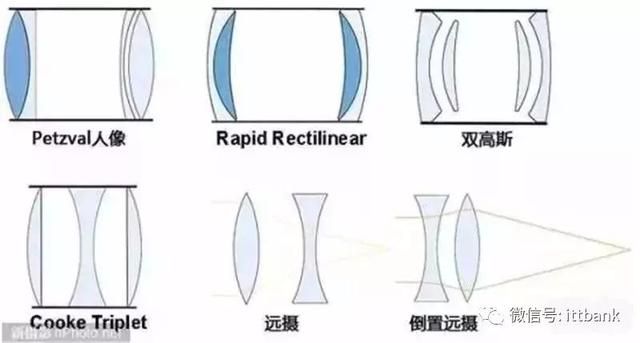

光学设计就是通过组合不同形状、不同数目的透镜,实现对这些像差的控制,尽可能获得尽可能完美的成像效果。

但是因为像差实在太多,所以想实现完全的像差控制是不可能的,只能通过光学设计在众多像差中取得平衡。光学设计不是工程,而是艺术,是对于美的理解,考验的是光学设计师的经验、天赋和灵感。

莱卡和蔡司作为最优秀的光学厂商,引以为傲的正是其在光学设计上的深厚积累。华为与莱卡合作,主要的合作内容就是莱卡帮助华为改善光学设计。

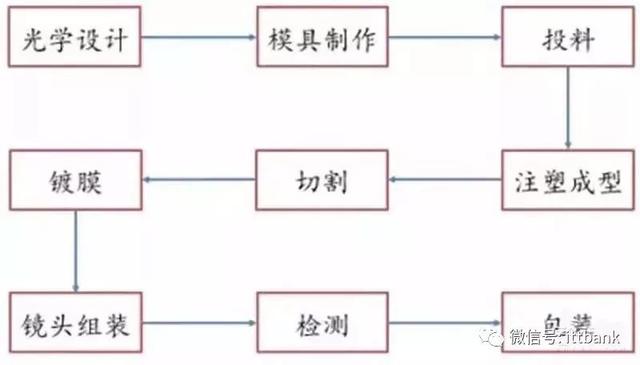

光学镜头的难点之二在于制造环节。

如果说设计解决的是镜头厂商能否生产的问题,那么制造环节就是决定生产良率和一致性的关键。

在模具、成型、组装等环节,对于生产精度都有非常高的要求,任何一个环节出现差错都会对最后的成像效果产生非常大的影响。

模具环节是塑胶镜头制造的最关键部分。

模具的质量直接影响镜片的成型,所以需要非常高精度的模具,不仅需要有经验的设计人员来进行设计,还需要制造人员具有精密加工和检测方面的基础。

在成型环节,材料发生了相变化、密度变化、温度变化以及压力变化,必须严格精确控制这些变量才能使透镜拥有良好的光学特性。

这对厂商的生产提出了极高的要求,不仅需要高精度的仪器,还需要有经验的熟练工人才能完成操作,任何差错都会影响最后的成像质量。

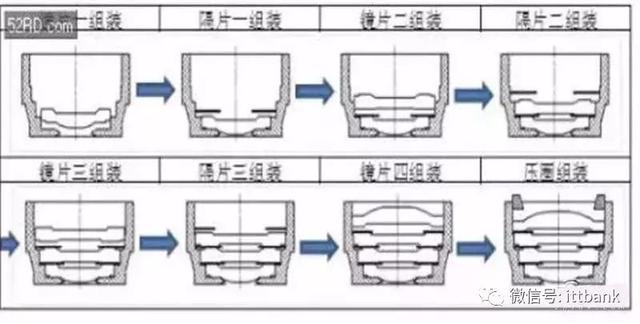

组装环节是按照顺序逐一将加工完成的镜片、隔片、压圈等部件完成装配,并实现光学性能的过程,目前主要通过自动化方式实现组装。

镜头组装技术要点十分复杂,对部件加工精度、组装精度具有极高的要求,整体公差一般不超过 3 微米,而大立光等企业甚至达到 2 微米。

光学镜头设计非常复杂,目前已知的像差就有数百种,仍有大量未知的像差不断被发现,需要在设计中被考虑进去。

光线的折射和反射路径数不胜数,需要设计师去不断计算和权衡。透镜的形状、位置、材料可以有无数种组合方式,让设计师们有空间去不断挖掘更好的设计。

光学镜头行业永远没有进步的终点,永远都有探索的空间。手机镜头的生产尽管不像相机镜头那么困难,但时间和经验依然很重要。

例如台湾的大立光是最早开始研究塑胶镜头的厂商之一,成立至今已有接近 40 年的历史。

尽管塑胶镜头是在智能手机兴起之后才开始蓬勃发展,但大立光在此之前已积累了接近 20 年,所以其他厂商始终难以企及大立光的镜头品质和生产良率,这也造就了大立光在手机镜头领域的霸主地位。

综上,随着终端应用产品市场的迅速兴起,下游行业的发展对光学镜头的设计水平和精密生产加工能力提出了更高的要求,同时其与日俱增的市场需求也为光学镜头行业的可持续健康发展提供了宝贵的契机。

//光学镜片决定成像效果//

除了传感器之外,光学镜片的质量也是决定画面的重要因素。镜头一般由多个镜片+间隔圈+镜筒组成,理论上镜片越多,光线的汇聚能力越强,镜头的解析力和对比度越高,成像效果越好,但手机镜头也会越厚,光线损失也会更严重。

目前市场上大部分手机镜头是由4-5片镜片组成,部分高端智能手机已经采用6片及以上镜片的配置。潜望式镜头技术的出现使镜片数量不再受限于手机厚度,预计未来镜片数量的平均中枢会继续上移,2019年下半年预计6P+镜头渗透率将超达到28%。

//3D镜头产业链//

通过对已经上市的主流3D摄像头产品进行拆解分析,3D摄像头产业链可以被分为:

1、上游:红外传感器、红外光源、光学组件、光学镜头以及CMOS图像传感器;

2、中游:传感器模组、摄像头模组、光源代工、光源检测以及图像算法;

3、下游:终端厂商以及应用。